08, 2018

by Editeur de site

vous pouvez trouver la solution normale sur la machine de découpe laser et le processus de découpe au laser.

Principe de fonctionnement

La découpe au laser est une technologie qui utilise un laser pour couper des matériaux, et est généralement utilisé pour les applications de fabrication industrielle, mais commence également à être utilisé par les écoles, les petites entreprises et les amateurs. Découpe laser fonctionne en dirigeant la sortie d’un laser de haute puissance le plus souvent par l’optique. L’optique laser et CNC (commande numérique par ordinateur) sont utilisés pour diriger le matériau ou le faisceau laser généré. Un laser commercial typique pour les matériaux de coupe impliquerait un système de commande de mouvement pour suivre un CNC ou un G-code du modèle à couper sur le matériel. Le faisceau laser ciblé est dirigé vers le matériau, qui se fond, brûle, vaporise loin, ou est soufflé par un jet de gaz, laissant un bord avec une finition de surface de haute qualité. Les fraises laser industrielles sont utilisées pour couper les tôles plates ainsi que les matériaux structurels et de tuyauterie.

Facteurs influençant la précision des dimensions dans la découpe au laser

Nous confirmons qu’un fabricant de machines de découpe laser est excellent, la précision de coupe est la première norme. Par conséquent, comment confirmer la précision de coupe si qualifiée sera des quatre facteurs suivants considérés

1. la taille de la coagulation laser du générateur laser. Si le spot est très petit, la précision de coupe est très élevée, et si l’écart est très faible après la coupe. Il montre que la précision de la machine de découpe laser est très élevé, et la qualité est très élevée.

2. la précision de la table de travail. Si la précision de la table de travail est très élevée, alors la précision de la découpe sera améliorée. Par conséquent, la précision de la table de travail est également un facteur très important pour mesurer la précision du générateur de laser.

3. faisceau laser condensé dans un cône. Lors de la découpe, le faisceau laser est de taper vers le bas, lorsque l’épaisseur de la découpe de la pièce est très grande, la précision de coupe sera réduite, découper l’écart sera très grand.

4. couper le matériau est différent, affectera également la précision de la machine de découpe laser. Dans le même cas, la coupe de l’acier inoxydable et de l’aluminium sera très différente précision, précision de coupe en acier inoxydable sera plus élevé, et la section sera lisse.

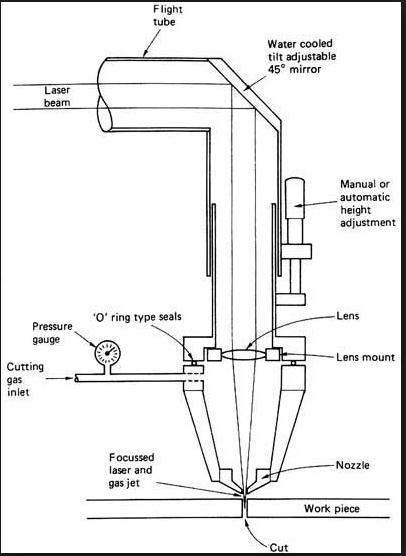

Comment concentrer le laser

Le faisceau laser est focalisé à travers la lentille focale. La lentille focale agit comme une loupe et la lumière du soleil. Pour un objectif de 55mm, le faisceau laser passe à travers la lentille et converge vers le plus petit point à environ 55mm du bord de l’objectif. Le faisceau laser est concentré à la plus petite taille à ce "Spot". Étant donné que l’objectif est monté dans le tube focal, la question est de savoir comment mettre le matériel à l’endroit optimal pour graver ou couper.

Premièrement, pensez aux résultats souhaités. Chaque fois que nous voulons graver, nous voulons avoir le faisceau laser concentré sur le plus petit spot et cet endroit situé à la surface supérieure du matériau. Avoir la plus petite taille de spot nous donnera la meilleure résolution. le meilleur DPI (points par pouce). La machine laser aurait dû être équipée d’un outil de mesure de la hauteur manuel. Certains machine viennent avec une pièce carrée ou acrylique pour correspondre à un marqueur sur le côté du tube focal. D’autres machines sont équipées d’une jauge d’épaisseur qui s’adapte parfaitement entre la buse du tube focal et la surface supérieure du matériau.

la méthode de réglage normale consiste à placer le matériau sur la table de travail, puis à déplacer la hauteur de la table de travail de telle sorte que la surface supérieure de la est au point de focalisation du faisceau laser. Utilisez l’outil de mesure tout en déplaçant la table à la bonne hauteur. Assurez-vous de ne pas déplacer la table trop loin. Vous ne voudrez pas endommager la surface de la table, le matériau ou l’ensemble focal.

la plupart des machines laser ont une hauteur de table mobile. Si la table ne bouge pas ou est déjà déplacée vers le haut, alors le tube focal a un certain ajustement pour déplacer/glisser vers le haut et vers le bas environ 1,5 pouces. Tout d’abord, desserrez l’écrou du tube focal (ou la vis). Deuxièmement, déplacez le tube focal à la hauteur désirée au-dessus de la surface du matériau. Enfin, serrez l’écrou du tube focal (ou la vis).

vous pouvez être préoccupé que vous utilisez l’outil fourni pour placer le focus à la distance prescrite, mais l’accent ne semble pas juste. Rappelez-vous que les optiques chinoises ne sont pas les meilleures. La distance focale optimale peut être légèrement plus proche ou plus éloignée de l’objectif. Placez un morceau de matériel de rebut plat (bois) sous l’ensemble focal. Ajustez la mise au point de telle sorte que le matériau est légèrement trop près de l’objectif focal. Utilisez le bouton "laser" pour faire une tache d’essai sur le bois. La taille du spot sera plus grande que le désir de gravure. Déplacez la table loin de l’objectif juste une petite distance. Déplacez le bois vers un emplacement cible propre. Faites un autre spot de test à l’aide du bouton "laser". La taille du spot aurait dû être plus petite. Continuez de déplacer la table et de faire des taches de test sur la surface du bois. Lorsque la tache commence à grossir, alors vous venez de passer le point focal. C’est la façon la plus facile de trouver la vraie distance focale de votre objectif.

Pour obtenir la meilleure gravure....

1. Assurez-vous que votre laser est concentré sur le matériau.

2. Si votre matériel cible est une surface inégale, alors il peut trouver des zones où le laser est hors de focus.

3. Si votre matériel cible est une tige de cheville et que vous n’utilisez pas de fixation rotative. Le laser sera hors de focus à certaines parties de l’image.

4. Si votre image semble floue sur les bords de la découpe au laser, mais est concentré, alors vous pourriez essayer de graver à trop haut d’une vitesse. Réglez la vitesse de gravure à un rythme plus lent. Vous devrez également réduire le pourcentage de puissance du laser pour ne pas trop brûler le matériau.

5. Si votre matériel affiche des lignes (Scan) dans les zones gravées, il peut être nécessaire de réduire l’écart de balayage. Le «GAP de balayage» est la quantité d’espace que le rail déplace dans la direction Y entre les passes de balayage de graveur. Régler le "Gap Scan" à un nombre inférieur donnera une meilleure résolution. Avec certains matériaux (aluminium anodisé, plastique dur, et bois dur), un écart de balayage de 0,05 peut donner d’excellents résultats. Un bon réglage pour le verre est 0,07. Dans les plastiques mous, un écart de balayage de 0,1 sera nécessaire pour s’assurer que le plastique ne se Globe pas. Un réglage de 0,1 est bon pour les bois doux.

Si vous êtes régulièrement gravure des matériaux qui varient en distance du point focal, alors il peut être une bonne idée d’acheter un objectif focal avec une longueur focale plus longue. La longueur focale plus longue restera plus serrée pour se concentrer pour plus de distance.

Types

Il existe trois principaux types de lasers utilisés dans la découpe au laser. Le laser CO2 est adapté pour la découpe, l’alésage et la gravure. Les lasers de néodyme (ND) et de néodyme yttrium-aluminium-Garnet (ND-YAG) sont identiques dans leur style et ne diffèrent que dans l’application. ND est utilisé pour l’alésage et où la haute énergie, mais faible répétition sont nécessaires. Le laser ND-YAG est utilisé là où une puissance très élevée est nécessaire et pour l’alésage et la gravure. Les lasers CO2 et ND/ND-YAG peuvent être utilisés pour le soudage.

les variantes courantes des lasers à CO2 comprennent le débit axial rapide, le débit axial lent, le débit transversal et la dalle.

les lasers à CO2 sont couramment «pompés» en passant un courant à travers le mélange de gaz (excité DC) ou en utilisant la radio l’énergie de fréquence (RF-excité). La méthode RF est plus récente et est devenue plus populaire. Puisque les conceptions de DC exigent des électrodes à l’intérieur de la cavité, elles peuvent rencontrer l’érosion d’électrode et le placage du matériel d’électrode sur la verrerie et l’optique. Comme les résonateurs RF ont des électrodes externes, ils ne sont pas enclins à ces problèmes.

les lasers CO2 sont utilisés pour la découpe industrielle de nombreux matériaux, y compris l’acier doux, l’aluminium, l’acier inoxydable, le titane, le tableau des tâches, le papier, la cire, les plastiques, le bois et les tissus. Les lasers YAG sont principalement utilisés pour couper et griffer les métaux et les céramiques.

en plus de la source d’alimentation, le type de débit de gaz peut également affecter les performances. Dans un résonateur à écoulement axial rapide, le mélange de dioxyde de carbone, d’hélium et d’azote circule à grande vitesse par une turbine ou un souffleur. Les lasers à écoulement transversal diffusent le mélange gazeux à une vitesse plus faible, nécessitant un ventilateur plus simple. Les résonateurs refroidis par dalle ou par diffusion ont un champ de gaz statique qui ne nécessite aucune pressurisation ou verrerie, ce qui conduit à des économies sur les turbines de remplacement et la verrerie.

le générateur laser et l’optique externe (y compris la lentille de mise au point) nécessitent un refroidissement. Selon la taille et la configuration du système, la chaleur résiduelle peut être transférée par un liquide de refroidissement ou directement dans l’air. L’eau est un liquide de refroidissement couramment utilisé, généralement distribué par un refroidisseur ou un système de transfert de chaleur.

un microjet laser est un laser guidé à jet d’eau dans lequel un faisceau laser pulsé est couplé dans un jet d’eau à basse pression. Ceci est utilisé pour effectuer des fonctions de découpe au laser tout en utilisant le jet d’eau pour guider le faisceau laser, tout comme une fibre optique, à travers la réflexion interne totale. Les avantages de ce sont que l’eau enlève également les débris et refroidit le matériel. Les avantages supplémentaires par rapport à la découpe laser traditionnelle «sèche» sont des vitesses de dictée élevées, des bordures parallèles et une découpe omnidirectionnelle.

les lasers à fibre sont un type de laser à semi-conducteurs qui croît rapidement au sein de l’industrie de la découpe des métaux. Contrairement au CO2, la technologie des fibres utilise un milieu de gain solide, par opposition à un gaz ou un liquide. Le «laser graine» produit le faisceau laser et est ensuite amplifié dans une fibre de verre. Avec une longueur d’onde de seulement 1,064 micromètres les lasers à fibre produisent une taille de tache extrêmement petite (jusqu’à 100 fois plus petit par rapport au CO2) le rendant idéal pour couper le matériel réfléchissant de métal. C’est l’un des principaux avantages de la fibre par rapport au CO2

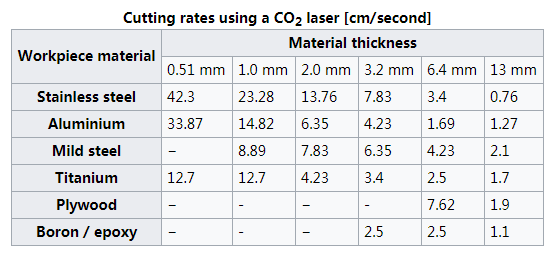

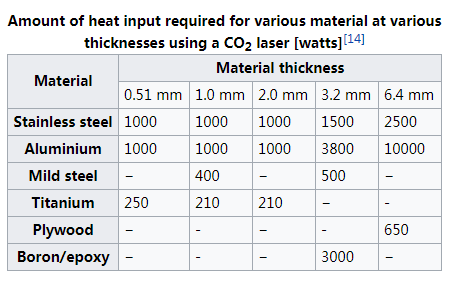

Production and cutting rates

Application

La découpe laser et la coupe fine laser sont appliquées pour différents types de matériaux où les contours complexes exigent un traitement précis, rapide et sans force. Les lasers créent des bordures étroites et atteignent ainsi des coupes de haute précision. Cette méthode n’affiche aucune distorsion et, dans de nombreux cas, le post-traitement n’est pas nécessaire car le composant n’est soumis qu’à peu d’entrée de chaleur et peut surtout être coupé sans scories.

presque toutes sortes de métaux peuvent être découpées au laser: acier doux, acier inoxydable et aluminium sont les applications les plus courantes. D’autres pièces découpées au laser sont fabriquées à partir de bois, de plastiques, de verre et de céramiques. Comparé à des techniques alternatives comme la découpe de matrices, la découpe au laser est déjà rentable pour la production de petits lots. Le grand avantage de la découpe laser est l’entrée d’énergie laser localisée fournissant de petits diamètres focaux, de petites largeurs de saignée, un taux d’avance élevé et une entrée de chaleur minimale.

acier inoxydable

L’acier inoxydable est traité avec la découpe par fusion laser. Le CO2 et aussi les lasers à semi-conducteurs conviennent à ce type d’applications, les lasers à CO2 étant préférés pour la découpe de matériaux plus épais. Les lasers à CO2 coupent l’acier inoxydable et l’acier de construction à une vitesse de coupe de 18m/min à une résistance matérielle de 1 mm.

dans les lasers à semi-conducteurs de traitement de matériel micro (laser à fibre, ND pulsé: YAG) sont couramment appliqués pour l’acier inoxydable de découpage de laser, fournissant la coupure largeurs jusqu’à 20 microns en fonction de l’épaisseur de l’acier.

Métaux lourds non ferreux (Processing of Highly Reflective Materials)

L’aluminium, le magnésium, le laiton, le cuivre, le bronze, le titane, le zirconium, le nickel, l’argent, l’or, le platine, le tantale, le zinc ou l’étain sont des exemples de métaux non ferreux qui peuvent être coupés avec un laser.

En fonction des exigences de la pièce et de l’épaisseur du matériau, vous pouvez utiliser soit des processus de découpe avec des lasers pulsés ou des procédés de découpe par fusion avec des lasers CW.

Micro ou macro?

Les pièces minces peuvent être découpées avec des lasers pulsés ou des lasers à ondes continues. Avec ces procédés, un gaz d’assistance est utilisé pour expulser le matériau fondu de la saignée, ce qui entraîne une arête de coupe sans bavure. La largeur de la saignée se trouve entre 50-300 micromètre en fonction du matériau et du type de laser. La puissance du laser détermine la vitesse de coupe, qui peut aller de 0.5 m/min à plus de 100M/min. en utilisant ces procédés de coupe sur des matériaux minces, les lasers pulsés atteignent une haute précision, une haute qualité, et l’impact thermique est faible. Les lasers à ondes continues (macro) utilisant le même procédé seront en mesure d’atteindre des vitesses de coupe très élevées.

la découpe par sublimation se fait sans gaz de coupe. Le matériau s’évevait directement, et le saignée est créé par ablation progressive. Cela peut être réalisé en utilisant des lasers à fibre monomode (macro) ou par des lasers à impulsion courte avec une puissance de crête élevée (micro). Avec les deux processus, les systèmes de déviation du miroir sont l’option préférée pour le mouvement du faisceau.

Macro: quel est le laser droit?

Les lasers à CO2 et à fibre peuvent être utilisés pour couper les métaux les plus non ferreux. Certains métaux non ferreux reflètent le faisceau laser CO2 si fortement que la découpe laser à fibre est préférée. Ceci s’applique au cuivre (Cu), à l’or (au) et à l’argent (AG). Pour tous les autres métaux non ferreux, vous pouvez dire: les lasers à fibres ont principalement leurs avantages en tôle mince, mais les lasers à CO2 ont surtout une meilleure qualité pour les matériaux plus épais.

Métaux nobles

Résultats de coupe parfaits pour les métaux à haute conductivité thermique les métaux précieux, comme l’or, l’argent et les métaux de platine peuvent être découpés au laser. Les métaux platine sont coupés par le laser CO2 ainsi que les lasers à semi-conducteurs, tandis que pour les lasers YAG en or et en argent, pulsé ou q-commuté sont l’outil de premier choix car les longueurs d’onde des lasers à semi-conducteurs sont mieux absorbées.

Bienvenue dans notre usine de découpe laser -OREE LASER